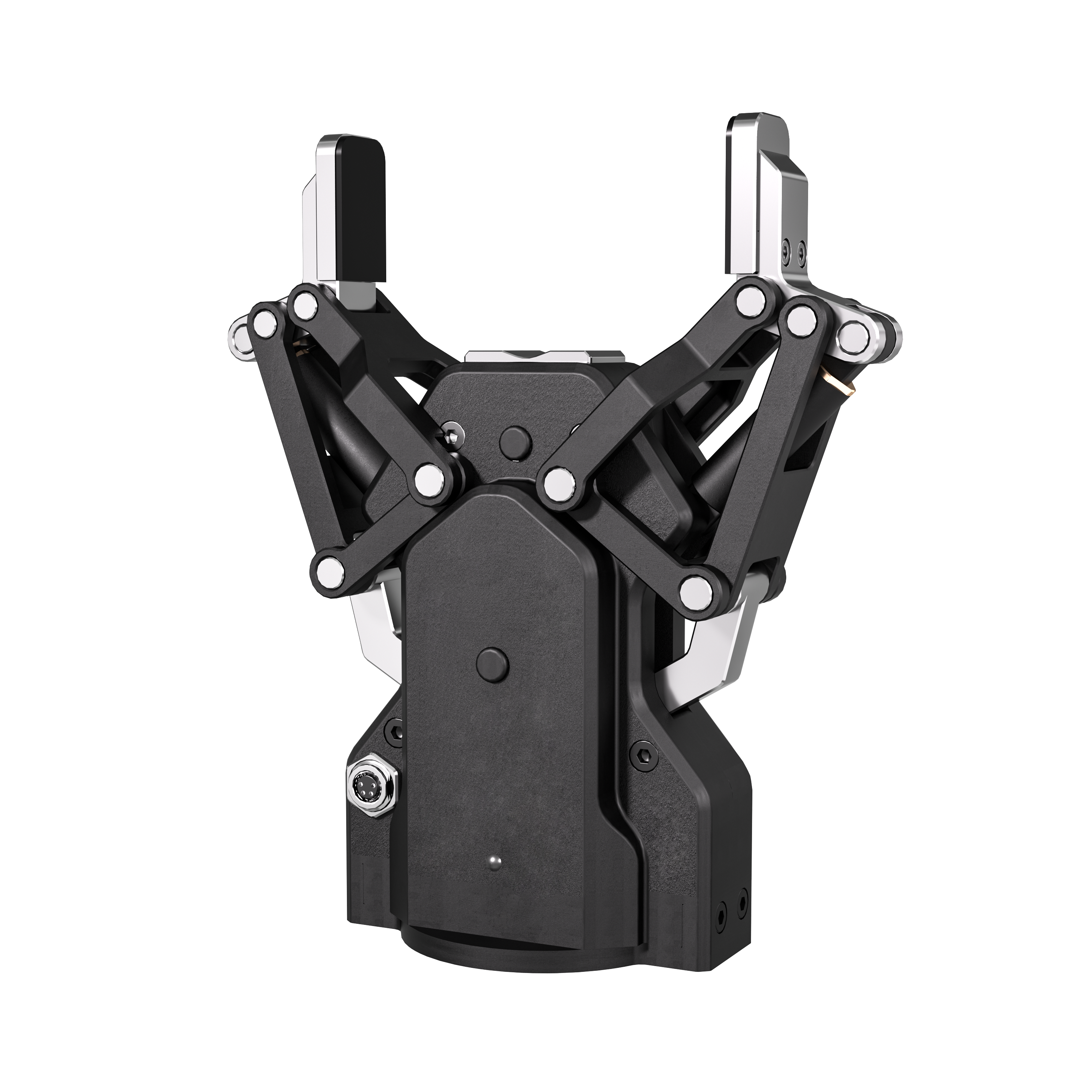

電動夾爪斷電自鎖:保障工業安全的核心防護機制

在工業自動化生產中,突發斷電(如電網波動、設備故障)是常見風險,若電動夾爪無斷電自鎖功能,可能導致夾持的工件墜落 —— 輕則造成產品損壞(如 3C 電子的芯片摔碎),重則引發設備碰撞、人員傷亡(如重載場景的發動機缸體墜落)。斷電自鎖功能通過機械或電子結構,在斷電瞬間鎖定夾爪位置與夾持力,成為電動夾爪安全性能的核心指標,其技術設計需結合夾爪類型(精密型、重載型)與應用場景(高空搬運、無菌生產)差異化適配,也是選型時不可忽視的關鍵維度。

一、斷電自鎖的技術原理:機械與電子的雙重防護

電動夾爪的斷電自鎖并非單一結構實現,而是通過 “機械鎖止 + 電子輔助” 的協同設計,確保斷電后夾爪不松脫、工件不墜落,核心原理可分為兩類:

(一)機械自鎖:物理結構的本質防護

機械自鎖依賴傳動系統的物理特性或專用鎖止機構,斷電后無需外部能量即可維持夾持狀態,是重載、高危場景的首選方案:

絲杠螺母自鎖:適配 AG 精密系列、HG 重載系列中采用梯形絲杠或滾珠絲杠的型號。梯形絲杠的升角小于摩擦角(通常≤4°),斷電后螺母與絲杠間的靜摩擦力大于工件重力,形成 “反向自鎖”,如 AG-70 夾爪抓取 0.5g 芯片時,梯形絲杠可牢牢鎖定夾指位置,避免斷電滑落;滾珠絲杠本身無自鎖能力,需搭配 “制動銷 + 彈簧” 機構 —— 斷電后彈簧推動制動銷插入絲杠齒槽,強制鎖定絲杠旋轉,HG-300 重載夾爪采用該設計,500N 夾持力下可鎖定 120kg 工件,鎖止響應時間≤10ms。

蝸桿蝸輪自鎖:HGR 大行程旋轉系列的旋轉模塊常用該結構,蝸桿導程角≤3° 時,蝸輪無法反向驅動蝸桿,斷電后旋轉角度鎖定,如 HGR-400 夾爪翻轉 150kg 電池包時,蝸桿蝸輪機構可將旋轉角度誤差控制在 ±0.1° 內,避免斷電后電池包旋轉墜落。

電磁制動器自鎖:部分高端型號(如 AG-80、HG-500)集成電磁制動器,通電時電磁鐵吸合解除制動,斷電時彈簧推動剎車片壓緊電機轉子,鎖定電機輸出軸,進而固定夾爪位置。該結構鎖止力可調(AG 系列 0.5-5N,HG 系列 50-500N),適配不同負載需求,且響應速度快(≤5ms),適合高頻次啟停場景。

(二)電子自鎖:輔助防護與應急保障

電子自鎖依賴電容儲能或備用電源,在斷電瞬間為關鍵部件供電,維持夾持力或完成應急鎖止,通常與機械自鎖配合使用:

超級電容儲能:夾爪控制器內置超級電容(容量 1-10F),正常工作時充電,斷電后釋放電能,為伺服電機或壓力傳感器供電,維持夾持力 5-30 秒(視電容容量而定)。AG-50 精密夾爪采用該設計,斷電后可保持 0.3-0.8N 的微力夾持,確保 OLED 屏不脫落,為人工干預爭取時間。

備用電源切換:HG 系列重載夾爪在高危場景(如汽車焊裝線)可外接 DC24V 備用電池,斷電后自動切換至備用電源,驅動電磁制動器鎖止或維持夾持力,直至工件平穩放置。某車企應用 HG-300 夾爪搬運 80kg 缸體時,備用電源可支持夾爪完成 “斷電 - 移動至安全區域 - 釋放工件” 的完整流程,避免缸體墜落損壞設備。

二、不同系列夾爪的斷電自鎖設計:適配場景需求

斷電自鎖的結構選擇需結合夾爪的負載能力、精度要求與應用場景,大寰各系列夾爪的設計差異顯著,體現 “安全與性能” 的平衡:

(一)AG 精密系列:微力自鎖與精度保護

AG 系列針對 0.1-500g 的輕載精密工件,斷電自鎖需兼顧 “鎖止可靠” 與 “不損傷工件”:

核心設計:采用 “梯形絲杠自鎖 + 超級電容輔助”,梯形絲杠實現基礎鎖止,避免夾指松動;超級電容供電維持壓力傳感器工作,防止因夾持力驟增壓傷芯片、屏幕。如 AG-70 夾爪抓取 0.5mm 芯片時,斷電后夾持力波動≤±0.01N,芯片引腳無變形風險。

場景適配:3C 電子的芯片封裝、屏幕組裝線,斷電后需保護脆弱工件,AG 系列的自鎖設計可將工件損傷率從無自鎖時的 80% 降至 0.1% 以下。某芯片廠反饋,引入 AG-70 后,因電網波動導致的芯片報廢量每月減少 2000 余顆,直接損失降低超 10 萬元。

(二)HG 重載系列:高強度鎖止與應急處置

HG 系列針對 50-200kg 的重載工件,斷電自鎖需重點保障 “鎖止力充足” 與 “應急安全”:

核心設計:采用 “滾珠絲杠 + 電磁制動器 + 備用電源” 的三重防護,電磁制動器提供 50-500N 的鎖止力,備用電源支持夾爪完成應急動作。HG-300 夾爪的電磁制動器鎖止力達 300N,可鎖定 120kg 工件,即使備用電源失效,滾珠絲杠的制動銷機構仍能提供基礎鎖止,雙重保障安全。

場景適配:汽車制造的發動機搬運、重型機械的部件裝配,斷電后若工件墜落可能引發連鎖事故,HG 系列的自鎖設計可將事故率從 1.2% 降至 0。某重型機械廠應用 HG-500 夾爪搬運 200kg 齒輪箱時,曾因電網斷電觸發自鎖,夾爪穩定鎖定齒輪箱 30 分鐘,直至備用電源恢復,未造成任何損失。

(三)HGR 旋轉系列:角度鎖定與協同安全

HGR 系列需同時保障 “直線行程自鎖” 與 “旋轉角度自鎖”,避免斷電后工件既滑動又旋轉:

核心設計:直線行程采用 “梯形絲杠自鎖”,旋轉模塊采用 “蝸桿蝸輪自鎖 + 電磁制動器”,雙重結構確保斷電后夾爪既不前后移動,也不隨意旋轉。HGR-400 夾爪翻轉 150kg 電池包時,旋轉角度鎖定誤差≤±0.1°,直線位移誤差≤±0.02mm,電池包無傾斜墜落風險。

場景適配:新能源汽車電池包裝配、家電外殼翻轉,斷電后需維持工件角度與位置,H 系列的自鎖設計可確保后續工序銜接順暢。某電池廠應用 HGR-400 后,因斷電導致的電池包對位偏差問題完全解決,裝配返工率從 5% 降至 0.3%。

(四)MG 無菌系列:潔凈自鎖與消毒兼容

MG 系列在無菌場景(醫藥、食品)的自鎖設計需避免 “結構藏污納垢”,同時耐受消毒流程:

核心設計:采用 “全封閉電磁制動器 + 不銹鋼自鎖部件”,制動器外殼無縫設計,無死角易清潔;自鎖部件(如制動銷、彈簧)采用 316L 不銹鋼,可耐受 121℃高溫蒸汽消毒,不生銹、無顆粒脫落。MG-20 夾爪抓取 10ml 疫苗瓶時,斷電后自鎖力穩定在 2-3N,且消毒后自鎖性能無衰減。

場景適配:疫苗灌裝、食品包裝,斷電后需保障無菌工件不污染,MG 系列的自鎖設計符合 GMP 認證標準。某疫苗廠反饋,MG-20 夾爪的自鎖部件經 1000 次高溫消毒后,仍能保持穩定鎖止,無微生物滋生風險。

三、斷電自鎖的選型與維護:安全性能的持續保障

(一)選型關鍵指標:鎖定力、響應時間與適配性

鎖定力:需≥工件重量的 1.5 倍(含安全系數),如抓取 50kg 工件選鎖定力≥75N 的型號(HG-100 鎖定力 100N);抓取 0.5g 芯片選鎖定力≥0.75N 的型號(AG-70 鎖定力 1N)。

響應時間:優先選≤10ms 的型號,避免斷電后延遲鎖止導致工件滑動,AG 系列響應時間≤5ms,HG 系列≤10ms,均滿足高危場景需求。

環境適配:高溫場景(如焊接線)選耐高溫制動器(耐受 150℃),低溫場景(冷鏈)選耐低溫潤滑脂的自鎖機構,無菌場景選全封閉不銹鋼設計。

(二)日常維護:確保自鎖性能穩定

定期檢測:每月用測力計測試自鎖力(如 AG-70 需≥1N,HG-300 需≥300N),若下降超 10% 需拆解檢查;每季度測試響應時間,用示波器監測斷電后鎖止信號,確保≤10ms。

清潔潤滑:MG 系列需每次消毒后檢查自鎖部件有無殘留消毒劑,AG/HG 系列每半年清潔絲杠與制動器,涂抹專用潤滑脂(AG 系列用精密潤滑脂,HG 系列用重載潤滑脂),避免磨損導致自鎖失效。

備用電源維護:外接備用電池的 HG 系列,需每月檢查電池電量(電壓≥22V),每 2 年更換電池,確保斷電后能正常切換。

四、斷電自鎖的行業價值:從安全防護到效率提升

斷電自鎖不僅是 “安全保障”,更能減少因斷電導致的生產中斷與成本損失:在 3C 電子行業,可避免芯片、屏幕損壞,降低不良率;在汽車制造行業,可防止重型工件墜落,減少設備維修成本;在醫藥行業,可保障無菌工件不污染,避免批次報廢。某調研數據顯示,配備斷電自鎖的電動夾爪,因斷電導致的生產損失較無自鎖型號降低 90% 以上,投資回報周期平均僅 6 個月。

從 AG 系列的微力自鎖到 HG 系列的重載防護,從 HGR 系列的角度鎖定到 MG 系列的無菌設計,電動夾爪的斷電自鎖功能始終圍繞 “場景安全需求” 展開,既是工業生產的 “安全閥”,也是自動化效率的 “保障網”。在選型時,需將斷電自鎖的性能指標與工件特性、場景風險深度綁定,才能真正實現 “安全與效率” 的雙重提升,為工業自動化的穩定運行奠定基礎。