電動夾爪斷電自鎖:突發斷電場景下的安全防護核心

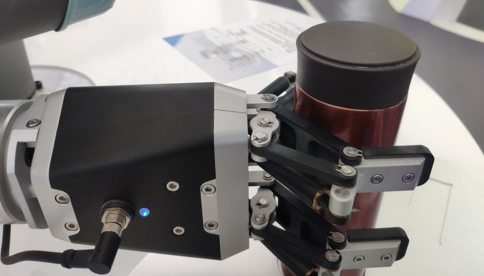

在電動夾爪的全流程操作中,突發斷電(如電網波動、設備故障)是不可忽視的風險,而斷電自鎖功能正是應對這一風險的關鍵 —— 它能在斷電瞬間鎖定夾爪位置與夾持狀態,避免工件墜落(如重載場景的電池包)或位移(如精密場景的芯片),同時防止因壓觸推力失控引發的二次損傷。大寰電動夾爪針對不同應用場景,通過 “機械鎖止 + 電子輔助” 的雙重設計,實現從微力場景到重載場景的全覆蓋自鎖,成為保障生產安全的重要防線。

一、斷電自鎖的核心技術原理:機械與電子的協同防護

電動夾爪的斷電自鎖并非單一結構實現,而是通過兩種核心技術路徑,確保斷電后力與位置的雙重鎖定:

機械自鎖:物理結構的本質防護

依賴傳動系統的物理特性實現無能耗鎖止,適配各類場景。如 AG 精密系列采用梯形絲杠自鎖,其升角≤4°,斷電后絲杠與螺母間的靜摩擦力大于工件重力,即使無電力供應,仍能穩定鎖定 0.5g 芯片的夾持狀態,避免因壓觸推力消失導致芯片移位;HG 重載系列則在滾珠絲杠基礎上加裝制動銷機構,斷電后彈簧推動制動銷插入絲杠齒槽,強制鎖定 500N 夾持力對應的傳動位置,防止 120kg 缸體墜落。

電子自鎖:輔助防護與應急緩沖

依托儲能元件或備用電源,在斷電瞬間維持關鍵功能。AG 系列內置超級電容(容量 5F),斷電后可釋放電能維持壓力傳感器工作 5-10 秒,確保 0.05N 壓觸推力的穩定過渡,避免薄膜貼合時因推力驟降產生氣泡;HG 系列高端型號支持外接 DC24V 備用電池,斷電后自動切換供電,驅動電磁制動器鎖止,同時完成 “將工件移送至安全區域” 的應急動作,防止重載工件長時間懸停。

二、不同系列的斷電自鎖適配:場景化安全設計

大寰各系列夾爪的斷電自鎖設計,需結合夾持力、壓觸推力特性與應用場景風險,實現差異化防護:

AG 精密系列:微力場景的精準鎖止

針對 0.005-5N 的微力與壓觸推力需求,自鎖核心是 “不損傷工件 + 維持精度”。如 AG-70 在芯片封裝場景中,斷電后梯形絲杠自鎖機構鎖定 0.1N 夾持力,超級電容供電確保壓力傳感器仍能監測力值波動(≤±0.01N),避免芯片因鎖止力突變導致引腳變形;在 OCA 膠貼合場景,斷電后電容維持 0.05N 壓觸推力直至膠膜初步固定,氣泡率控制在 0.5% 以下。

HG 重載系列:高危場景的雙重保障

面向 50-500N 重載與 10-100N 壓觸推力,自鎖重點是 “防墜落 + 抗沖擊”。HG-300 在電池包搬運場景中,斷電后電磁制動器(鎖止力 300N)與制動銷機構雙重鎖定,即使備用電源失效,仍能維持 150kg 電池包的夾持狀態 30 分鐘以上;在電機端蓋壓裝場景,斷電瞬間自動切斷壓觸推力輸出,同時鎖止端蓋位置,避免 80N 推力持續作用導致端蓋變形。

PGS 電磁系列:輕載場景的簡易防護

針對 1-10N 輕載需求,采用 “電磁吸盤 + 機械卡榫” 的簡化設計。在玩具卡扣裝配場景,斷電后電磁吸盤失電,機械卡榫自動卡緊夾指,鎖定 3N 夾持力與對應位置,防止卡扣因松動脫落,同時避免重新上電時壓觸推力驟升導致卡扣斷裂。

三、斷電自鎖的應用與維護:安全性能的持續保障

關鍵應用注意事項

微力場景(如半導體)需定期校準超級電容容量(每季度 1 次),確保斷電后力值維持時間達標;重載場景(如汽車制造)需每月檢查制動銷磨損情況(磨損量≤0.1mm),避免鎖止力衰減;涉及壓觸推力的裝配場景,需在控制邏輯中設置 “斷電推力過渡程序”,如 AG 系列貼合薄膜時,斷電前先將 0.05N 推力降至 0.02N,再觸發自鎖,減少沖擊。

日常維護要點

每周用萬用表檢測超級電容電壓(滿電≥2.7V),不足時及時充電;每半年拆解檢查梯形絲杠或制動銷的潤滑狀態,AG 系列涂抹精密潤滑脂,HG 系列選用重載潤滑脂;備用電池需每 2 年更換,確保斷電切換響應時間≤50ms。

電動夾爪的斷電自鎖,是連接 “操作精度” 與 “生產安全” 的關鍵紐帶。大寰通過機械與電子的協同設計,既解決了精密場景的 “微力鎖止” 難題,又攻克了重載場景的 “高危防護” 痛點,為夾持力與壓觸推力的全流程安全提供保障,成為工業自動化穩定運行的重要支撐。